Spolupráce Ústavu výrobních strojů a zařízení (RCMT) Fakulty strojní ČVUT v Praze a strojírenské firmy Kovosvit MAS Machine Tools přinesla konkrétní výsledek v podobě původní technologie 3D tisku z kovu patřící do kategorie Hybrid Manufacturing. Společně vyvinutý prototyp stroje WeldPrint 5AX díky použité technologii umožňuje vytváření kovových dílů navařováním pomocí elektrického oblouku a jejich obrábění v jednom pracovním prostoru.

Cílem bylo vytvořit technologii, stroj a software pro zpracování běžných strojírenských materiálů s cenou vytvořených dílců z oceli okolo 3 000 Kč/kg, tedy několikanásobně levněji než na hybridních strojích s laserovým navařováním nebo na strojích sintrujících materiál v práškovém loži. Technologie umožňuje zpracovávat materiály dostupné ve formě svařovacího drátu, což nabízí pokrytí výrazně větší palety zpracovatelných materiálů, než jaké jsou dostupné ve formě prášku pro laserové technologie.

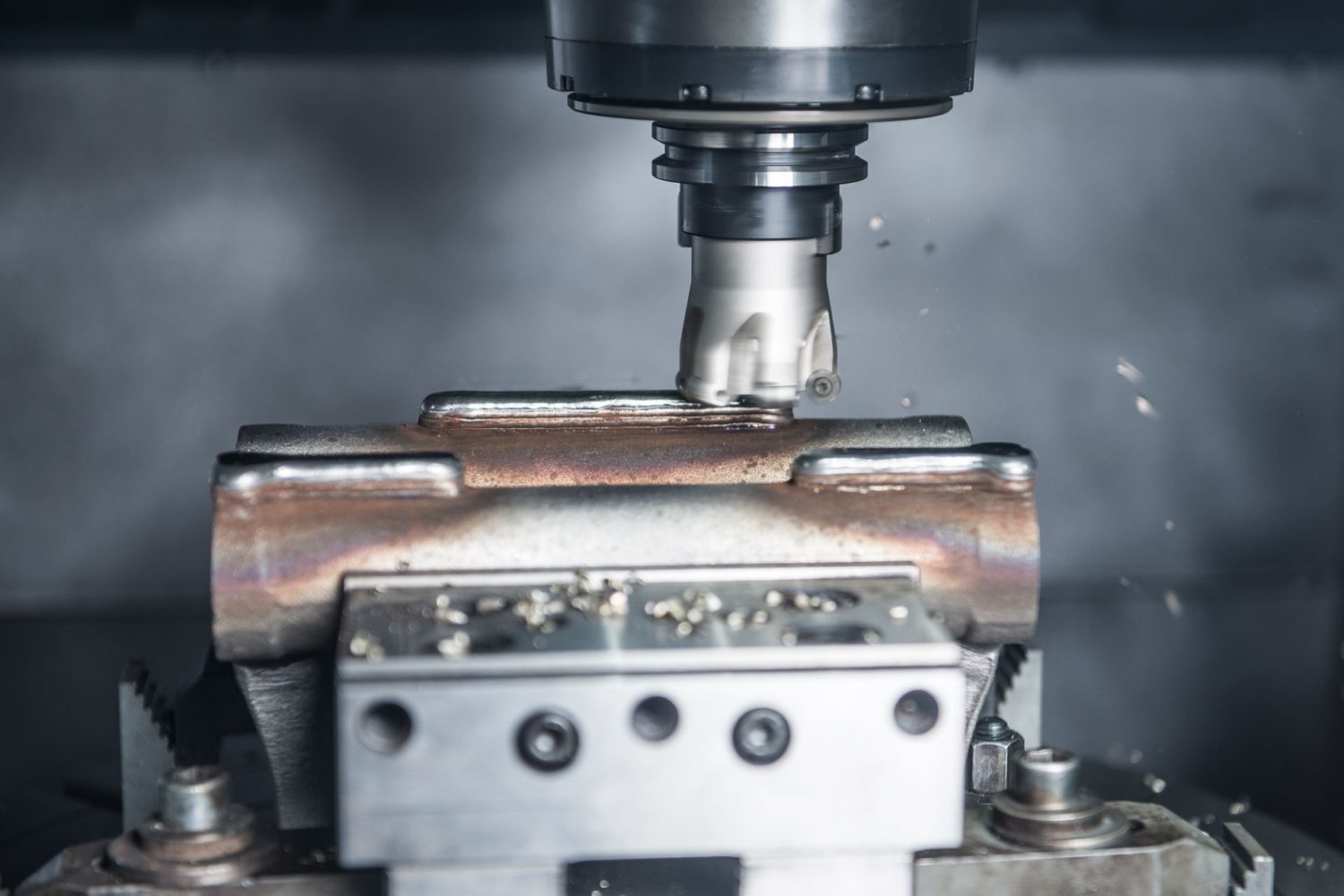

Hybridní technologie je orientována na zpracování běžných ocelí. Stroj WeldPrint lze využít i pro dílčí navařování a svařování při celkově nízké ceně nebo pro pětiosé frézování bez jakýchkoli omezení – stejně jako běžný CNC obráběcí stroj. Hybridní technologie nabízená primárně se strojem kombinuje navařování a mezioperační obrábění a je tak využitelná v oblasti zpracování standardních konstrukčních materiálů pro běžné strojírenství, jako jsou stavba a výroba nástrojů, energetická zařízení, vojenské aplikace, dopravní technika, prototypová výroba či opravárenství.

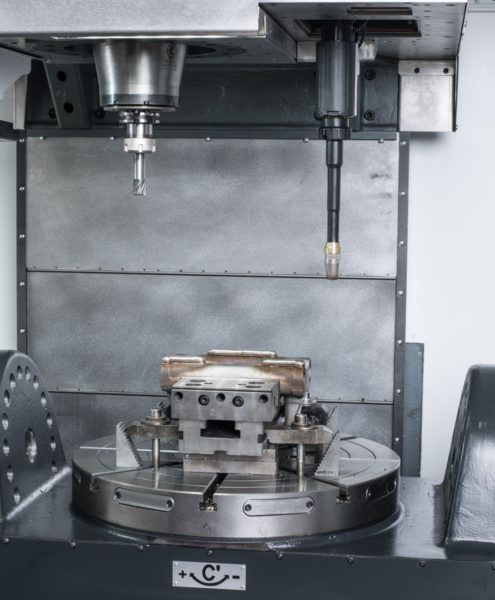

Výhodnost použití HM technologie vyniká zejména u tvarově složitých dílců, kde se odebírá velké množství materiálu, jako jsou například lodní šrouby, Francisova turbína, části některých forem apod. Stroj WeldPrint 5AX umožňuje zpracovávat – to znamená vytvářet, svařovat i obrábět – dílce do hmotnosti 400 kg, maximálního průměru 520 mm a maximální výšky dílce od upínací plochy stolu 475 mm.

Současný pohled výrobců v segmentu obrábění je takový, že považují polotovar čistě staticky za pouhý kus materiálu. Hybridní technologie však tento tradiční pohled mění a umožňuje nastavit nové principy výroby součástí, které jsme si před nedávnem neuměli představit. HM technologie umožňuje pohlížet na polotovar jako na dynamický, měnící se objekt. Tato změna principu zásadně ovlivňuje přístup ke strategii tvorby NC programu a vytváří nové možnosti, ale i požadavky na způsob programování stroje, a také na změny v postupech práce samotných technologů.

Současná hybridní technologie je právě ze zákaznického pohledu vnímána velice dobře v odvětví opravárenského průmyslu k renovacím dílců, kde umožní spojit do jednoho procesu několik dílčích technologických procesů. Vzhledem k rozsáhlým možnostem kontroly procesních parametrů navařování a HM technologie je možné řešit opravy i velmi tenkých stěn s šířkou cca 3–5 mm. Výhodou plně programového řízení a průběžné kontroly procesních parametrů je možnost vyloučení lidského faktoru při operacích navařování i svařování a tím zajištění stability v kvalitě dílců.

Stroj obecně umožňuje obrábění, navařování a svařování, a to v jakémkoli pořadí. Tyto operace lze volit a užít v jakékoli části NC kódu. Portfolio potenciálních aplikací je relativně široké. Cílem je orientovat další výzkum a vývoj na specifické aplikace, materiály, tvary, rozměry a další okrajové podmínky, o které bude v praxi zájem.

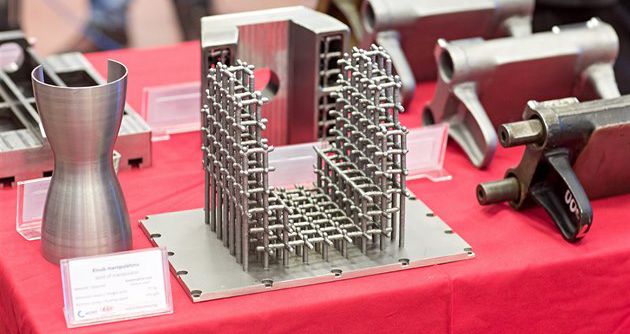

Mezi základní technologické prvky patří vytváření skořepin, plných objemů, vnitřních kanálů a dutin, výztužných vnitřních struktur a podpůrných vnějších struktur.